-

带训目的、最终预期、难易程度、过渡到具体岗位的方式

- 产生原因

- 排除对策

嘉宝莉期待通过全方位的培养,使培训生成长为与嘉宝莉更加匹配的6C人才。结合企业和个人的综合情况为培训生制定合适的培训方案,具体通过集训、轮岗、意愿择岗和定岗发展各个环节助力培训生过渡到适合自身的岗位。

-

针对不同岗位的培训生是否有侧重的培养计划

- 产生原因

- 排除对策

轮岗期间培训生将对未来可能接触的部门岗位有所认识和了解,针对不同岗位的培训生我们将制定个性化的培养计划。

-

是否有带教导师,带教形式

- 产生原因

- 排除对策

培训期间将由专业导师协助您实现新人到”嘉“人的跨跃。

-

培训对我之后工作有哪些具体作用

- 产生原因

- 排除对策

培训期有助于您了解嘉宝莉和行业情况,同时提供职场技能培训课程帮助您提升办公软件操作、沟通技巧、逻辑思维等能力。

-

培训体系主要涉及什么,培训时长大概有多久,有没有淘汰机制,如果有,淘汰规则是什么

- 产生原因

- 排除对策

培训生进司后将展开为期3-6个月的培训期,包括集中培训、导师带教、360度培训、轮岗培养、意愿择岗和定岗发展,帮助你了解嘉宝莉及行业情况,熟悉事业部的整体运营和实战操作,度过初入职场的适应期,清晰自身的未来发展。

-

培训多久时间

- 产生原因

- 排除对策

培训时间为3-6个月。

-

是否有完善的培训体系

- 产生原因

- 排除对策

嘉宝莉C嘉计划已具备完善的培训体系,从集中培训到轮岗再到定岗都有完整且有效的培养方案。

-

薪酬体系是什么样的

- 产生原因

- 排除对策

基本工资+绩效奖金+年终奖+效益奖。

-

调薪幅度和周期,节假日具体福利

- 产生原因

- 排除对策

每年会有调薪机会;节假日为”嘉“人们准备了丰富的假期礼品、节日慰问金等福利。

-

公司员工的工资结构

- 产生原因

- 排除对策

基本工资+绩效奖金+年终奖+效益奖。

-

实习期薪资多少?转正后多少?包吃、住吗?

- 产生原因

- 排除对策

实习期薪资一般为转正薪资的60%,实际转正薪资将综合个人情况而定,具体参考到手的offer。嘉宝莉负责承包您的食宿。

-

薪酬多少时间会上调一次

- 产生原因

- 排除对策

嘉宝莉每年会有调薪机会哦。

-

薪资待遇福利是否准确、及时

- 产生原因

- 排除对策

嘉宝莉将在每月15号准时将薪资发放到个人账户。

-

有无进修机会、晋升方式、可否跨方向

- 产生原因

- 排除对策

”培养员工终身就业能力“是嘉宝莉人才培养的终极目标,嘉宝莉支持员工进修考学并提供丰厚的奖励,同时鼓励员工多方位发展。

-

晋升路径是什么样的,直系领导是什么岗位

- 产生原因

- 排除对策

直系领导一般为部门经理/部门负责人。

-

是否可以提前入职、提前转正

- 产生原因

- 排除对策

面试通过后可详细沟通,可以在3月份通过实习机会进入嘉宝莉学习,试用期间表现优秀的培训生可以得到提前转正的机会。

-

不同岗位的晋升路径以及培养路径(岗位对应详细的培训方案、职责、相关案例)

- 产生原因

- 排除对策

运营类:运营培训生-专员-经理-总监;

销售类:销售培训生-区域经理-销售主管-省区经理-大区总监;

技术类:技术培训生-专员-工程师(初中高级)-总监。

-

晋升后薪酬待遇涨幅

- 产生原因

- 排除对策

待遇涨幅视岗位、个人能力、个人提升等多方面综合判定哦。

-

晋升是否受到学历限制

- 产生原因

- 排除对策

比起学历,嘉宝莉更看重“嘉”人们的学习力。

-

面试不通过有没有具体的通知方式

- 产生原因

- 排除对策

无论是否通过面试,面试结果都会以邮件的形式发送给应聘者。

-

面试过后是否可以知道自己面试中存在的问题

- 产生原因

- 排除对策

可以向对接的工作人员进行咨询哦。

-

面试的具体流程(面试几次、每次面试的具体时间、多久可以收到面试结果)

- 产生原因

- 排除对策

面试流程为:AI视频初试-复试及测评-终试。面试结果将在面试结束后3至5个工作日内以邮件形式发送给应聘者。

-

投递简历需不需要相关经验

- 产生原因

- 排除对策

校招无经验要求,嘉宝莉陪伴您从职场小白进阶为职场”嘉“人。

-

投递简历是否有学校限制

- 产生原因

- 排除对策

凡是本科院校均可投递哦。

-

岗位是否按男女比例招聘

- 产生原因

- 排除对策

否,嘉宝莉欢迎您的加入。

-

简历是否可以投递多个岗位(以及详细的岗位介绍)

- 产生原因

- 排除对策

每位同学可以同时投递两个岗位,具体岗位介绍可以参考嘉宝莉大建涂招聘简章或询问“嘉”人HR。

-

简历投递后的答复时间(多久可以收到结果、以什么方式通知、简历未通过筛选会收到通知吗)

- 产生原因

- 排除对策

简历投递后将会在官方微信群内进行面试通知,面试结束3至5个工作日内以邮件形式(投递简历时填写的邮箱)给予答复;若不符合条件也会以邮件形式给予答复。

-

本次嘉宝莉2022校园招聘投递要求

- 产生原因

- 排除对策

本次校招的招聘对象主要是全国2022届的应届本科及以上毕业生,在2021年9月至2022年8月期间毕业的学生(优秀的往届同学也欢迎沟通!)

-

培训形式(线上还是线下、是否集中培训)

- 产生原因

- 排除对策

培训生7月入职将线下集中培训一个半月,了解嘉宝莉和行业情况;通过4-6个月的轮岗培训实现差异化成长;最后根据培训生的个人意愿及岗位需求进行择岗定岗。期间每位培训生始终配备专业导师助力成长。

-

薪酬多少,五险缴纳比例,有哪些福利

- 产生原因

- 排除对策

薪酬方面将结合学历背景、应聘岗位、面试表现综合而定,范围在6-12万/年,社保、公积金按照缴纳标准缴交,此外,嘉宝莉还有食宿全包、班车接送、六险一金、节假日礼金等福利。

-

一般多久可以晋升

- 产生原因

- 排除对策

嘉宝莉具有开放的晋升通道,三年主管五年经理,“职”等你来。

-

面试形式(是否有专业面试、是否需要准备英文自我介绍、是否有无领导小组讨论、是否对着装有要求)

- 产生原因

- 排除对策

面试形式主要有:AI视频录制、无领导小组讨论以及结构化问答,按岗位要求考核专业内容,且需要用清晰的普通话进行沟通。

-

收到面试结果,是否有人员对接

- 产生原因

- 排除对策

面试过程中,工作人员始终会与您保持联系哦。

-

简历投递的形式?(线上或者线下、是否有格式要求、对专业是否有要求)

- 产生原因

- 排除对策

可通过官方通道在线上投递简历,包括但不限于官方邮箱、微信投递通道、网络招聘链接;也可在线下宣讲会或双选会投递简历;建议简历为PDF形式;具体岗位的专业要求可见嘉宝莉大建涂招聘简章。

-

简历投递时间?(开始时间、截止时间)

- 产生原因

- 排除对策

简历投递时间为9月1日-9月10日

-

为什么会变色?如何解决?

- 产生原因

1、固化剂添加过量。

2、使用易退色的色漆。

3、高温干燥变色或漆膜正常老化变旧。

4、浅色涂装受紫外线直射。

5、木材本身发生变色。

- 排除对策

1、油漆按正确配比。

2、使用优质色漆。

3、干燥时防止温度过高,了解老化变旧性能。

4、使用耐紫外线涂料可减低变色程度。

5、事先了解材质性能。

-

为什么会缩孔发笑?如何解决?

- 产生原因

1、涂料本身流平较差。

2、底涂层过于光滑,再涂面涂层,出现该现象。

3、被涂物表面有水、油、各类酸、碱等其他杂质。

4、被涂工件或施工时温度低。

- 排除对策

1、可适量添加流平剂。

2、底涂层注意打磨处理后,再涂面涂层。

3、清除被涂物表面的一切杂质。

4、施工时温度不能低于10°C。

-

为什么会产生鬼影光泽不均?如何解决?

- 产生原因

1、喷枪被堵,出油出气不均。

2、施工技术不好,走枪不均。

3、喷枪射幅重叠不均。

4、底层涂膜不足或被打穿产生吸陷。

5、涂料品质欠佳。

6、喷涂前搅拌不均。

7、喷涂漆膜太薄,未达合理成膜要求。

- 排除对策

1、清洗喷枪,并注意保养。

2、提高技术。

3、注意正常操作。

4、底层喷够油,干后打磨平整。

5、换用品质优良的涂料。

6、喷涂前要求搅拌均匀。

7、注意喷涂厚度,不要喷涂太薄。

-

为什么会黄变?如何解决?

- 产生原因

1、阳光直射,漆膜老化分解。

2、环境因素(如:空气、水等)。

3、高热干燥。

4、使用非耐黄变涂料。

5、透明系列、底面及辅料未统一按耐黄标准选用。

6、透明浅色木材本身发生黄变。

- 排除对策

1、阳光直射,漆膜老化分解。

2、环境因素(如:空气、水等)。

3、高热干燥。

4、使用非耐黄变涂料。

5、透明系列、底面及辅料未统一按耐黄标准选用。

6、透明浅色木材本身发生黄变。

-

为什么会起粒?如何解决?

- 产生原因

1、作业环境较差。

2、固化剂加量太多或搅拌不均。

3、涂料中夹杂着颗粒状的物品,未经过滤即使用。

4、超出涂料有效使用期限,或涂料分散不均。

5、涂装不规范,

6、排尘系统不好。

7、稀料使用不配套。

- 排除对策

1、善环境,避开污染源。

2、按要求配比,充分搅拌均匀。

3、有关容器须清洗好,使用前要选用合适滤网过滤。

4、先检查后使用。

5、工作架、喷台、排尘设备、输送带要清洁干净。

6、改善排尘系统。

7、配套使用稀释剂。

-

为什么不干打磨会粘砂纸?如何解决?

- 产生原因

1、稀料溶解力不够,不能充分溶解油漆,使油漆中树脂(-OH)与固化剂(-NCO)不能充分接触发生化学交联反应.

2、固化剂的量不够,有剩余树脂未参加反应。

3、树脂类型与固化剂成分类型不同,不能完全参加交联反应。

4、空气潮湿度太大。

5、温度太低,分子活动量不大,从而影响其干燥。

6、砂纸的砂粒排列结构不合理,以至砂尘进入砂纸中较难脱落,或砂纸型号不恰当。

7、砂磨方法不当。

8、一层涂膜过厚,或层间间隔时间太短。

- 排除对策

1、选用溶解力较大的配套稀料。

2、严格要求配比的准确性,尽量避免随意加减油漆或固化剂。

3、选用能充分反应交联的配套固化剂。

4、注意工作房的湿度处理,或增设空气抽湿装置。

5、提高室内温度,或延长干燥时间。

6、选用砂粒排列合理或恰当型号的砂纸。

7、按木材纹理方向顺木纹砂磨。

8、采用两次或多次施工,处长层间间隔时间。

-

为什么会回粘?如何解决?

- 产生原因

1、涂层未干即重叠或包装。

2、高联型涂料固化剂量不足。

3、慢干溶剂够多,溶剂挥发不完全。

4、被涂物被污染。

5、空气不流通,受热气冲击。

6、气候突变,湿度高或雨季施工。

7、涂料品质不好。

- 排除对策

1、涂层干透后方可重叠或包装出货。

2、按正常配比施工。

3、选用合适的稀料,不要添加过量。

4、被涂物须清理干净。

5、选用通风环境,保证溶剂完全挥发。

6、延长干燥时间或适当加温。

7、使用优质涂料。

-

为什么会产生砂纸纹?如何解决?

- 产生原因

1、打磨使用的砂纸粒度较粗。

2、涂层干燥不彻底就打磨。

3、手工磨痕太深。

- 排除对策

1、打磨注意选用合适的砂纸,砂布。

2、涂层实干再打磨。

3、可增加底漆涂层,磨平整后再涂面层。

-

为什么会露底?如何解决?

- 产生原因

1、涂料中树脂多,颜料含量少,遮盖力下降。

2、涂料搅拌不均,颜料没有搅拌起来。

3、涂料粘度低,涂层太薄。

4、操作中产生漏涂。

5、底涂层颜色深,面涂层颜色浅。

- 排除对策

1、加大颜料量,加强遮盖力,。

2、施工前注意搅拌 均匀。

3、调配涂料粘度,涂层要厚薄适当。

4、按一定顺序操作,避免漏涂。

5、底层、面层涂料颜色不宜相差太大。

-

为什么会跑油?如何解决?

- 产生原因

1、涂料和稀释剂中有水或有油滴落在涂层表面。

2、被涂物表面有油、蜡、皂类、酸、碱等其他杂质。

3、空气压力太大,喷枪与工件距离太近。

4、涂料的粘度过高或过低。

5、被涂物表面粗糙不均,打磨不完整。

6、环境被严重污染。

- 排除对策

1、处理好油水分离器,防止水分混入其中,或避免油,蜡落在涂层表面。

2、清理被涂物表面。

3、调整空气压力,以及喷枪与工件之间的距离。

4、调配好涂料的粘度。

5、涂装前检查工件打磨程度是否平整、细致。

6、切断污染源或改换进风口。

-

为什么会起皮?如何解决?

- 产生原因

1、被涂物表面不干净,且有其他有害物质。

2、底材与涂层之间过于光滑,涂层附着不牢。

3、底层未干即涂面层,面涂层表面张力大,易引起底涂层脱落。

4、涂层之间使用的涂料不配套(如:硝基底、聚酯面)。

5、腻子刮涂后,表面溶剂或水分未干即涂面层。

6、木材中含水率太高。

7、木材封闭效果不够好,空气湿度大,吸湿太多。

- 排除对策

1、被涂物表面处理应彻底。

2、底材表面要有适当的粗糙度。

3、底涂层干透后再涂面层(如硝基漆)。

4、不要选用强溶剂的涂料作面层涂料,注意底面漆配套使用。

5、腻子必须充分干燥,水磨时干燥时间要相应延长。

6、木材进行干燥处理,木材含水率与当地平衡含水率相当。

7、将木材进行合理封闭处理。

-

为什么会开裂?如何解决?

- 产生原因

1、面层涂料硬度高,柔韧性差。

2、底涂层过厚,没干透就涂面层。

3、催干剂太多,表层干速太快。

4、涂料不配套,底面层的硬度相差太大。

5、面层涂料耐侯性差。

6、涂料过期,颜料与树脂分层,搅拌不均易裂。

7、环境恶劣,在有害气体的环境中使用。

8、面层涂料固体含量低,成膜结合力差。

- 排除对策

1、选用柔韧好,硬度适中的涂料。

2、底涂层实干后,再涂面层涂料。

3、催干剂不宜太多,须使用适量。

4、底层与面层涂料注意应配套。

5、选用耐侯性较好的涂料。

6、注意查看生产日期,使用时应注意搅拌均匀,。

7、涂层应尽量避免在大气污染的环境中施工。

8、注意涂料中的固体含量,挥发物不宜加入太多。

-

为什么会失光?如何解决?

- 产生原因

1、被涂物表面潮湿或有酸、盐、碱等物质。

2、涂料和稀料中混有水分。

3、被涂物表面过于粗糙,对涂料吸收量大,涂层太薄。

4、现场环境湿度大,大于90%,涂层极易发白失光。

5、现场温度太低,干燥太慢,水聚在表层造成失光。

6、空压机中的水分清除不净,混入涂层中产生弊病。

7、稀料用量过多。

- 排除对策

1、处理好被涂物表面的杂质。

2、妥善保管好涂料,防止混入水分。

3、注意打磨砂纸的粗细,保证被子涂物表面平整。

4、调整室内温度或停止施工。

5、施工环境温度一般在10°C以上。

6、空压机气体中的水分,保养油水分离器。

7、按正确配比施工。

-

为什么会起泡?如何解决?

- 产生原因

1、被涂物表面有油污、水分。

2、涂料本身耐水性差。

3、木材含水率高,不经干燥处理就施工。

4、稀释剂选用不合理,挥发太快。

5、环境温度太高、湿度太大,通风不良。

6、涂层过厚,溶剂挥发困难。

7、空压机及分离器水份分离不好。

8、固化剂加入油漆搅匀后,放置时间不够。

9、空气压力过高,涂料中混入空气过多。

- 排除对策

1、使被涂物表面保持干爽洁净。

2、选用耐水、耐潮涂料。

3、要求木材含水率与当地平衡含水率相当(如北京10%)。

4、添加慢干水,调整挥发速度。

5、避免干燥物的涂层放在高温、高湿的位置。

6、不宜过厚,一次涂层不超过30um。

7、定期排放油、水或检修分离器。

8、搅拌后,静置15分钟(25℃)。

9、调整空气压力至正常值。

-

为什么漆膜粗糙?如何解决?

- 产生原因

1、涂料中物质细度不够 。

2、被涂表面未清理干净。

3、喷枪口径大,空气压力小,涂料雾化不好。

4、施工环境不清洁,室内灰尘多。

5、过滤网筛孔太大,涂料结皮、碎块混入其中未除。

6、喷涂工具不洁净。

7、喷涂过薄,无流平余地。

8、喷涂距离远,空气压力大,喷枪口径小,涂料到达表面溶剂已挥发,涂层不能流平。

9、涂料过期变质,树脂和颜料析出,造成反粗现象。

10、涂料和稀料不配套,溶解力不够。

- 排除对策

1、选用细度要求合理的涂料。

2、处理被涂物表面的灰尘、杂质。

3、控制好喷枪距离,喷枪口径也不宜过大。

4、注意环境卫生。

5、过滤涂料要认真、防止杂物落入,面漆滤网选用200目左右。

6、清洗喷涂工具,并注意保养。

7、每涂层应保持能流平效果。

8、按喷涂工艺要求,调整施工工艺的合理参数。

9、注意检查涂料的生产日期,保护自己的合法权益。

10、按工艺要求选用涂料的配套稀释剂。

-

为什么会起针孔?如何解决?

- 产生原因

1、涂料粘度过高,搅拌时间过长,空气进入涂料中放不出来。

2、被涂工件表面有油污,水分。

3、喷涂空气压力大,口径小,喷涂距离太远。

4、涂层太厚,溶剂挥发困难。

5、施工地温度高,湿度大。

6、没有配套作用固化剂或固化剂量太大。

7、稀释剂不配套。

8、空压机油水分离不够。

- 排除对策

1、涂料粘度调配适当,并放置一段时间后再使用。

2、工件表面处理干净后再施工。

3、调整空气压力,一般为0.6MPa,掌握好喷涂距离。

4、一次涂层不能太厚,为20um左右。

5、适当加防潮剂,慢干水。

6、配套使用固化剂,严格按重量比配比。

7、配套使用稀释剂。

8、定期排油水,检修分离器。

-

为什么会咬底?如何解决?

- 产生原因

1、底层与面层不配套,如硝基底漆上涂聚酯面漆。

2、底层未干就涂面层涂料。

3、底漆层过厚。

4、面漆、涂料溶解力太强。

- 排除对策

1、底层与面层涂料注意配套使用。

2、同一类型的涂料,底层实干后再涂面层涂料。

3、不宜过厚,一次涂层不超过30um。

4、注意选用合适的面漆或稀释剂。

-

为什么涂层会起桔皮?如何解决?

- 产生原因

1、溶剂挥发快,涂料流平不好。

2、涂料自身流平差。

3、喷枪嘴口径大,涂料粘度高。

4、喷涂距离不当,空气压力不足,涂料雾化不好。

5、被涂物表面处理不平整,影响涂料流平性。

6、涂料或稀料中吸收有水分。

7、稀料不配套。

- 排除对策

1、合理选用稀料。

2、调配好涂料粘度。

3、选择合适口径的喷枪。

4、空气压力及雾化效果适中,调整好喷涂距离。

5、保证被涂物表面平整。

6、剩余涂料或稀料注意密封。

7、配套使用稀料。

-

为什么涂层会起皱?如何解决?

- 产生原因

1、底面干速不一,外干里不干,即易起皱。

2、涂料粘度过大,涂层过厚。

3、涂料配方有问题。

4、采用不配套稀料。

5、喷枪油量太大,距离太近。

6、固化剂的量加入太少。

- 排除对策

1、注意使用底层快干,面层干速稍慢的涂料。

2、施工中涂料粘度要适中,且控制好涂层厚度。

3、选用合适涂料。

4、选用配套稀料。

5、合理调好油量和距离。

6、正确按重量比操作。

-

为什么涂层会发白?如何解决?

- 产生原因

1、施工湿度大,温度高,溶剂挥发快。

2、涂料或稀料中含有水分。

3、施工中油水分离器出现故障,水分带入涂料中。

4、稀料溶解能力不够,使涂料的树脂析出变白。

5、手汗玷污工件。

6、基材含水率偏高。

- 排除对策

1、调整施工环境中的温度或湿度,并加入防潮剂或慢干水。

2、注意选用正牌产品涂料。

3、修复油水分离器,避免水分进入涂层。

4、选用配套稀料。

5、戴布手套作业,将手汗玷污处打磨干净。

6、基材含水率要求与当地木材平衡含水率相当。

7、选用适合使用的涂料。

-

为什么会产生渗色?如何解决?

- 产生原因

1、底层未干即涂面层涂料。

2、有色硝基底上涂聚酯漆。

3、涂料中有有机颜料,耐溶性差,未封闭处理。

- 排除对策

1、底层充分干燥后再涂面漆。

2、底层涂料和面层涂料配套使用。

3、最好选用无机颜料,或先进行封闭处理,再涂其表面层。

-

为什么会产生挂流?如何解决?

- 产生原因

1、涂料粘度低,涂层过厚。

2、喷涂距离太近,喷枪移动速度太慢。

3、喷枪口径太大。

4、喷涂空气压力不均。

5、涂料中含有密度大的颜料,搅拌不均。

6、被涂物表面过于光滑。

7、稀释剂挥发速度太慢。

- 排除对策

1、调配好涂料粘度、涂层厚度一次不能超过30um 。

2、喷涂距离为150-300mm,并控制适当的喷枪移动速度。

3、根据实际情况选用适当口径的喷枪,一般为1.5-2mm。

4、施工中保持稳定的空气压力。

5、施工中涂料要多次充分搅拌均匀。

6、应保证被涂物表面适当的粗糙度,各层之间应仔细打磨。

7、选用冬季、夏季适合的配套稀释剂。

- 首页

-

产品中心

王牌产品WB系列

HOT水性肤感漆嘉宝莉水性肤感漆手感柔软、细腻、爽滑,

HOT水性肤感漆嘉宝莉水性肤感漆手感柔软、细腻、爽滑,

适用于全屋定制家具,凸显产品价值 SALE染色木皮产品嘉宝莉调色基础漆性能优秀,性价比高,

SALE染色木皮产品嘉宝莉调色基础漆性能优秀,性价比高,

是您高效调色的心仪产品 调色基础漆有效突破染色木皮易变色、黄变等问

调色基础漆有效突破染色木皮易变色、黄变等问

题, 让美丽没有后顾之忧UV系列

HOT双组份系列漆膜致密,更高硬度,防护性能突出,

HOT双组份系列漆膜致密,更高硬度,防护性能突出,

适用于民用套房及厨卫家具。 SALE单组份系列柔韧性好,附着力强、抗粘耐黄,适用

SALE单组份系列柔韧性好,附着力强、抗粘耐黄,适用

于全屋定制及儿童家具 辅料系列环保涂装推荐搭配辅料,满足

辅料系列环保涂装推荐搭配辅料,满足

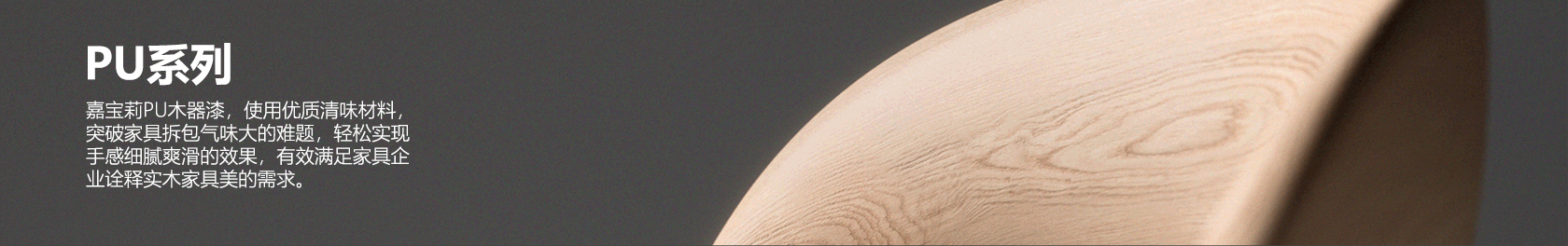

您的生产需求PU系列

HOT辊涂系列适用于UV辊涂方式的家具,如密度板、

HOT辊涂系列适用于UV辊涂方式的家具,如密度板、

三聚氰胺板、贴皮或实木家具。 SALE喷涂系列适用于UV喷涂方式的家具,如橡胶木、

SALE喷涂系列适用于UV喷涂方式的家具,如橡胶木、

胡桃木、楸木等贴皮或实木异形件。 真空喷涂系列适用于UV真空喷涂方式的家具。

真空喷涂系列适用于UV真空喷涂方式的家具。 辅料系列Uv涂装推荐搭配辅料,高效实现您的需求。PE系列

辅料系列Uv涂装推荐搭配辅料,高效实现您的需求。PE系列

HOT珍金高端系列专为高端实木研发,清、透、薄尽显

HOT珍金高端系列专为高端实木研发,清、透、薄尽显

木纹肌。 SALE嘉净系列采用全新净味技术及清味材料,

SALE嘉净系列采用全新净味技术及清味材料,

气味清新,广受好评。 高性能着色系列施工简便,层次感强,让家具呈现鲜活色彩。木蜡油系列 行业解决方案

高性能着色系列施工简便,层次感强,让家具呈现鲜活色彩。木蜡油系列 行业解决方案

HOTPE透明底漆系列性价比王者,稳定性好。

HOTPE透明底漆系列性价比王者,稳定性好。 SALEPE白底漆系列性价比王者,遮盖力好。施工设备工具 工艺和空间方案

SALEPE白底漆系列性价比王者,遮盖力好。施工设备工具 工艺和空间方案

HOT木门解决方案从客户角度出发,为您量身定制

HOT木门解决方案从客户角度出发,为您量身定制

降本增效的木门涂装解决方案。 SALE卫浴解决方案全方位量体设计,助你实现高效

SALE卫浴解决方案全方位量体设计,助你实现高效

与色彩双赢的卫浴涂装解决方案。 全屋定制解决方案个性化定制,助力您实现个性化与

全屋定制解决方案个性化定制,助力您实现个性化与

标准化相融的定制涂装解决方案。 高端实木深耕高端实木领域,领先市场需求

高端实木深耕高端实木领域,领先市场需求

助您轻松拿下高端家具市场。 橱柜解决方案打破陈规,努力实现环保与个性

橱柜解决方案打破陈规,努力实现环保与个性

效果兼备的橱柜涂装解决方案。 童趣空间用行业领先的水性涂装技术,助您

童趣空间用行业领先的水性涂装技术,助您

用最优的成本做最好的儿童家具。 酒店解决方案效率先行,助您实现个人性与标准

酒店解决方案效率先行,助您实现个人性与标准

化相融的酒店定制涂装解决方案。 - 服务

- 创意

- 企业

- 联系方式

- 常见问题